6. NAPRAWA ZESPOŁÓW

6.1. Głowica i cylinderZużywającymi się normalnie elementami głowicy są: gniazda zaworowe 4 i 6 (rys. S-22), zawory 8 i 19, prowadnice zaworowe 5 i 7, tulejki dźwigienek zaworowych 31, kamienie dźwigienek 13 i 18 oraz występuje spadek siły (zmęczenie) sprężyn zaworowych 20 i 21.

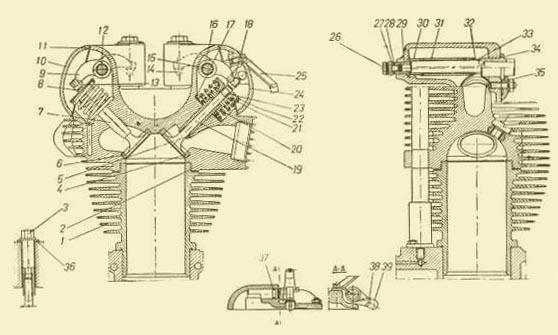

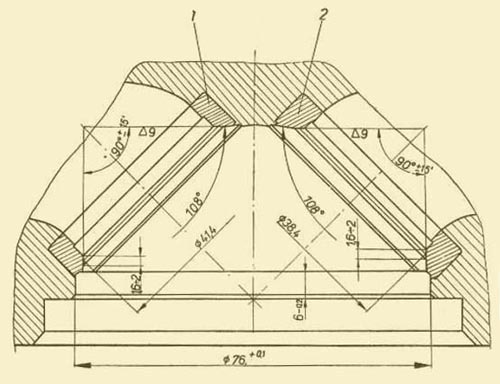

Rys. S-22 Głowica i cylinder

1 - cylinder, 2 - głowica, 3 - nakrętka mocująca głowicę, 4 - gniazdo zaworu wydechowego, 5 - prowadnica zaworu wydechowego, 6 - gniazdo zaworu ssącego, 7 - prowadnica zaworu ssącego, 8 - zawór ssący, 9 - dźwigienka zaworu ssącego, 10 - pokrywa sprężyn zaworowych tylna, 11 - uszczelka, 12 - wałek dźwigienki zaworu ssącego, 13 - kamień dźwigienki zaworu ssącego, 14 - czopkulowy, 15 - wałek dźwigienki zaworu wydechowego, 16 - dźwigienka zaworu wydechowego, 17 - miska dolna sprężyn zaworowych, 18 - kamień wyciskający zaworu wydechowego, 19 - zawór wydechowy, 20 - sprężyna zaworowa mniejsza, 21 - sprężyna zworowa większa, 22 - miska sprężyn zaworowych górna, 23 - łubka zaworu, 24 - pokrywka sprężyn zaworowych przednia, 25 - zaczep regulacji odprężacza, 26 - wkrętka złącza, 27 - układ rurek smarownych, 28 - uszczelka, 29 - tulejka, 30 - tulejka dystansowa, 31 - tulejka dźwigienki zaworowej, 32 - podkładka sprężyny wałka dźwigienek, 33 - sprężyna wałka dźwigienek zaworowych, 34 - uszczelka wałka dźwigienek, 35 - uchwyt zaciskający wałek dźwigienek, 36 - podkładka, 37 - uszczelka odprężacza, 38 - sprężyna odprężacza powrotna, 39 - oś odprężacza z krzywką |

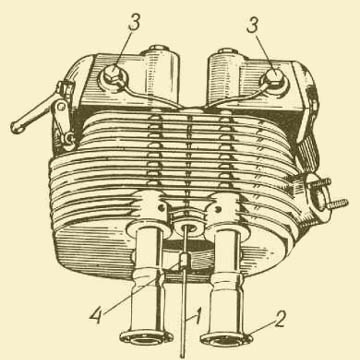

Głowica kompletna po zdjęciu z silnika pokazana jest na rys. S-23.

Przy demontażu należy:

- Zdjąć układ rurek smarujących 1 po odkręceniu wkrętek złącza 3 (rys. S-23);

- Zdjąć osłony dolne popychaczy 2, które trzymane są tylko przez uszczelki gumowe z dość dużym wciskiem na rurkach aluminiowych. Osłony należy ściągać z jednoczesnym ich obrotem;

- Zdjąć pokrywki sprężyn zaworowych 10 i 24 (rys. S-22 - dotyczy i dalszych pozycji) po odkręceniu sześciu nakrętek mocujących;

- Zdjąć uchwyty zaciskające 35 i wyciągnąć wałki dźwigienek 12 i 15 przez ich obracanie (kluczem z wyposażenia) przytrzymując ręką części zwalniane: dźwigienkę 9 lub 16, tulejkę odległościową 30, podkładkę 32 i sprężynę 33;

- Ścisnąć za pomocą przyrządu SO3-P-1067A, przez miskę sprężyn 22, sprężyny zaworowe 20 i 21 i wyjąć łubki zaworowe 23, a następnie po zdjęciu przyrządu wyjąć zawory i inne zwolnione części.

Rys. S-23 Głowica zdjęta z silnika 1 - układ rurek smarownych, 2 - osłona dolna popychacza, 3 - wkrętka złącza, 4 - nakrętka |

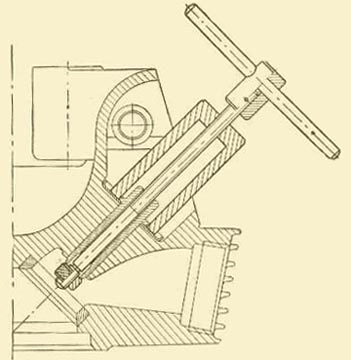

Rys. S-24 Wyciąganie prowadnic zaworowych |

6.1.1. Prowadnice zaworowe

Przed podjęciem decyzji o naprawie prowadnic zaworowych należy:

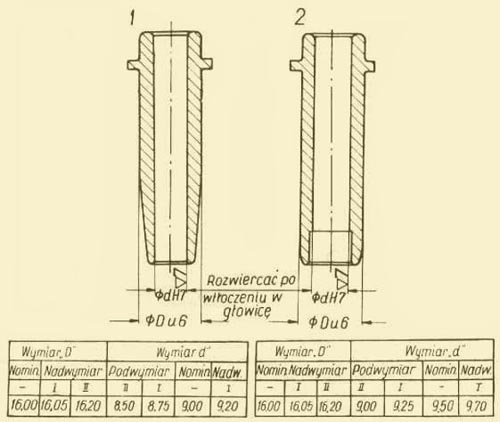

Na rysunku S-25 pokazane są prowadnice zaworowe z tabelami wymiarów średnicy otworu i średnicy zewnętrznej. Prowadnice różnią się od siebie kształtem i średnicami otworów, na co należy zwracać uwagę przy wciskaniu w głowicę, gdyż średnice zewnętrzne są te same. Nadwymiary średnicy zewnętrznej są przewidziane w przypadku rozbicia otworu w głowicy.

Prowadnicę zaworu z średnicą zewnętrzną wykonaną w I nadwymiarze można wciskać bez dodatkowego rozwiercania otworu w głowicy, natomiast II nadwymiar wymaga poprawienia otworu rozwiertakiem. Jeżeli tylko wystąpiło zużycie otworu w prowadnicy należy rozwiercić otwór na nadwymiar i dobrać do otworu zawór z odpowiednim trzonkiem nadwymiarowym. Po wciśnięciu, otwory w prowadnicach kalibrować rozwiertakiem.

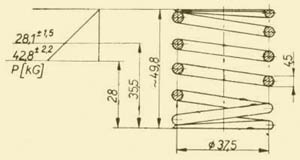

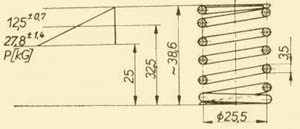

6.1.4. Sprężyny zaworowe

Na rysunkach S-28 i S-29 pokazane są sprężyny zaworowe z podaniem charakterystyki sprężyn. Sprężyny należy wymienić, gdy wartości sił będą niższe o 10% od dolnej tolerancji, lub w przypadku występowania powierzchniowego rozwarstwienia materiału.

6.1.5. Dźwigienki zaworowe

Na rysunku S-30 i rysunku S-31 pokazane są dźwigienki zaworowe.

6.1.6. Zespół rurek smarujących

Należy sprawdzić drożność przewodów olejowych i dokłądnie przemyć je naftą. O ile będą występowały zakłócenia w przepływie i nie będzie można usunąć przyczyn, zespół rurek wymienić na nowy.

6.1.7. Montaż głowicy

Części, których naprawa nie została omówiona, w przypadku ich zużycia wymienić na nowe. Głowicę montuje się aż do doprowadzenia jej do stanu zgodnego z rysunkiem S-23 za wyjątkiem pokrywek sprężyn zaworowych 10 i 24 (rys. S-22) oraz korków nad osłonami lasek popychaczy.

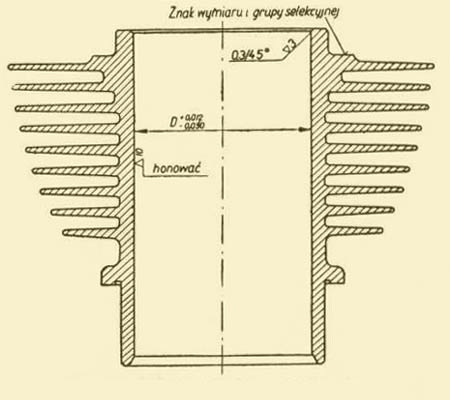

W załączonej do rysunku tabelce podane są: wymiar nominalny i wymiary naprawcze oraz 3 grupy selekcyjne dla każdego wymiaru. Wymiary średnicy ''D'' cechowane są cyframi na przykład ''7525'' oznacza wymiar nominalny 75,25 czyli pierwszy nadwymiar.

Rys. S-25 Prowadnice zaworowe

1 - prowadnica zaworu ssącego, 2 - prowadnica zaworu wydechowego

W przypadku uprzedniego wykorzystania nadwymiaru i zużycia otworów poza granice dopuszczalne lub obluzowania prowadnic w głowicy, należy prowadnice wymienić. Prowadnice wciskane powinny posiadać otwory II podwymiaru, gdyż w ten sposób można przedłużyć żywotność prowadnic, mając możliwość kilkakrotnego ich rozwiercania i kojarzenia z zaworami od trzonków podwymiarowych do nadwymiarowych (cztery naprawy). Wyciskanie i wciskanie prowadnic należy przeprowadzić po nagrzaniu głowicy do temperatury 150oC. Do wyciągania służy ściągacz SO3-N-2890 (rys. S-24), do wciskania trzpień SO3-N-2831.

Ze względu na wysoką temperaturę głowicy czynności wykonywać w rękawicach ochronnych.

Rys. S-26 Obróbka gniazd zaworowych

1 - gniazdo zaworu ssącego, 2 - gniazdo zaworu wydechowego

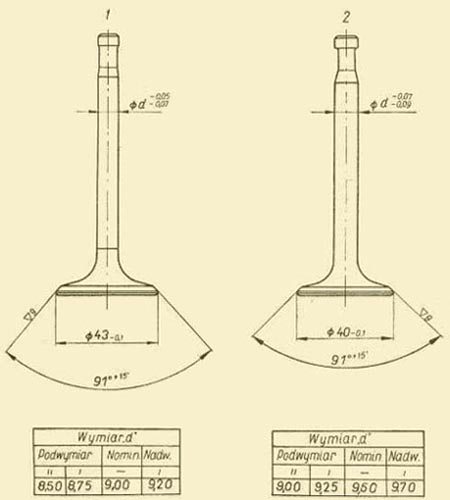

Przy zatarciach i zużyciach średnic trzonków, można je przeszlifować na jeden z podwymiarów, ale tylko w przypadku zastosowania w głowicy prowadnic z otworami podwymiarowymi. Zawsze naprawę zaworów należy uzależnić od możliwości naprawczych otworów w prowadnicach (patrz punkt 6.1.1.), gdyż łatwiej jest wymienić zawór na nowy z odpowiednim trzonkiem niż prowadnicę. Przylgnie naprawia się przez szlifowanie z tym, że średnica zewnętrzna grzybka musi posiadać część walcową o szerokości minimum 0,5 mm.

Rys. S-27 Zawory

1 - zawór ssący, 2 - zawór wydechowy

Zagniecenie na stopkach usunąć przez szlifowanie fazy lub szlifowanie powierzchni stopki, nie głębiej jednak niż 0,5 mm i przy zachowaniu prostopadłości do średnicy trzonka. Jeżeli nie ma możliwości naprawy zaworów - wymienić je wówczas na nowe.

Każdorazowo przy wymianie, lub po naprawie zawory muszą być dotarte wspólnie z gniazdami przy użyciu odpowiednich past do docierania. Szczelność zaworów sprawdza się po wmontowaniu ich do głowicy, przez zalanie kanałów naftą i obserwację w ciągu 3 min. czy nie występują ślady wycieków nafty do komory spalania.

Rys. S-28 Sprężyna zaworowa większa

Rys. S-29 Sprężyna zaworowa mniejsza

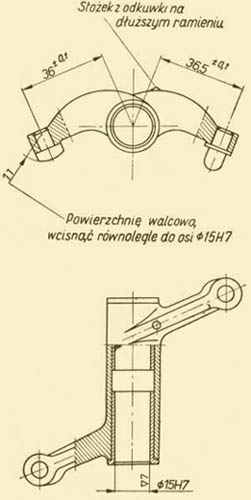

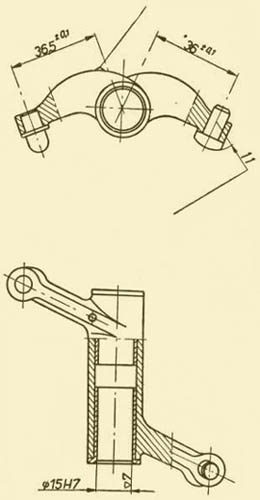

Naprawa polega na wymianie tulejek, rozwierceniu otowru na podany wymiar i ewentualnej wymianie kamieni współpracujących z trzonkami zaworów. Przy wciskaniu kamieni należy zwrócić uwagę na zróżnicowanie długości czopików i rozstawienie otworów w ramionach.

Kamień współpracujący z trzonkiem zaworu wydechowego ma dłuższy czopik. Ramiona, w które należy wciskać czopy kulowe posiadają odkute stożki.

Rys. S-30 Dźwigienka zaworu

ssącego kompletna

Rys. S-31 Dźwigienka zaworu

wydechowego kompletna

Zachować kolejność ważniejszych czynności (rys. S-22):

Przygotować do montażu pokrywę tylną 24 - założyć nową uszczelkę 37 i zmontować zgodnie z przekrojem A-A.

Zwrócić uwagę na właściwe montowanie wałków dźwigienek zgodnie z wybitymi na kołnierzach cechami ''S'' - ssący, ''W'' - wydechowy (rys. S-89);

Na podstawie pomiarów oraz oględzin czy gładź nie posiada zatarć lub podłużnych zarysowań, kwalifikuje się odpowiednio cylinder do naprawy. Naprawa cylindra polega na wytoczeniu, a następnie honowaniu na odpowiedni wymiar naprawczy w dostosowaniu do wymiaru i grupy selekcyjnej tłoka. Przy wymianie cylindra na nowy należy dobrać tłok w tym samym wymiarze i grupie selekcyjnej (patrz punkt 6.2.1.).

Rys. S-32 Cylinder

Maksymalna stożkowatość i owal średnicy ''D'' - łącznie 0,01

Grupy selekcyjne oznaczone są kropkami, przy czym ilość kropek wzrasta w miarę zwiększania się średnicy. Selekcja jest przeprowadzana co 0,014 mm i dlatego pomiary cylindra po naprawie należy wykonać czujnikiem mikronowym. Miejsce cechowania grup selekcyjnych jest zaznaczone na rysunku.

Luz między tłokiem a cylindrem przy kojarzeniu według grup wynosi od 0,06 do 0,09 mm.

nom.

"D" 1 2 3 4 5

75,00 75,25 75,50 75,75 76,00 76,50 .

74,970

74,98475,220

75,23475,470

75,48475,720

75,73475,970

75,98476,470

76,484. .

74,984

74,99875,234

75,24875,484

75,49875,734

75,74875,984

75,99876,484

76,498. . .

74,998

75,01275,248

75,26275,498

75,51275,748

75,76275,998

76,01276,498

76,512