Odpowietrzanie silnika

Jednym z poważnych niedomagań silników prototypowych były nadmierne wycieki oleju. Szczegółowe badania wykazały, że główną przyczyną tego było wysokie nadciśnienie w skrzyni korbowej i komorze rozrządów.

Zastosowane na prototypie odpowietrzanie przez wał okazało się zupełnie niewystarczające. Próby polepszenia jego skuteczności przez powiększenie przelotów nie dały widocznej poprawy. Połączenie komory rozrządów ze zbiornikiem oleju zredukowało nieco przecieki oleju do prądnicy, jednak powodowało intensywne przecieki oleju przez odpowietrzanie zbiornika. Również dodatkowe odpowietrzanie komory sprzęgłowej nie usunęło zaolejania prądnicy i wycieków przez nieszczelności.

Pozytywne wyniki uzyskano dopiero po zastosowaniu zaworów typu BSA, wkręconych bezpośrednio w obudowę skrzyni korbowej.

Badania układu zasilania

Podczas badania silnika na hamowni wystąpiło zjawisko pulsacyjnej pracy gaźnika, wyrażające się regularnym wahaniem poziomu paliwa w komorze pływakowej w zakresie 40mm. W tych warunkach silnik otrzymuje mieszankę o zmiennym składzie i pracuje nieregularnie. Uniemożliwiało to również prowadzenie prawidłowych pomiarów zużycia paliwa.

Poszukując przyczyny tego zjawiska przypuszczano, że powodują je nadmierne drgania silnika, opory zasilającego przewodu itp. Jednakże zarówno elastyczne zawieszenie gaźnika, jak i skracanie przewodu zasilającego nie usunęło tej wady, której przyczyną okazało się zbyt wysokie podwieszenie zbiornika zasilającego. W tych warunkach ciśnienie slupa paliwa działające na zawór przewyższało siłę wywieraną na zawór przez ciężar pływaka. Intensywne drgania silnika na hamowni powodowały częściowy przepływ paliwa, co utrudniało ustalenie istotnej przyczyny.

Pękanie sprężyn zaworowych

Zasadniczym założeniem przyjętym w konstrukcji silnika było ograniczenie naprężeń maksymalnych w sprężynach zaworowych do 30 kg/mm2. Tak duże ograniczenie naprężeń maksymalnych wydaje się konieczne ze względu na niską na ogół jakość drutu sprężymnowego, wysoką temperaturę pracy oraz korozję powodowaną przeciekaniem gazów przez prowadnice zaworowe. W motocyklach angielskich naprężenie maksymalne w sprężynach wynosi normalnie 50 do 60 kg/mm2, a w niektórych warunkach przekracza nawet 60 kg/mm2. Stosowany jednak drut nie ma śladów odwęglenia, rys, wżer, zagnieceń itp. Z reguły powierzchnia sprężyn jest kulkowana.

Ze względu na podane wyżej maksymalne naprężenie, ograniczone wymiary gniazd w głowicy oraz wielkość wymaganego docisku na krzywkę, konieczne okazało się zasosowanie podwójnych sprężyn z drutu średnicy 5 i 3,5 mm. W prototypowym wykonaniu uzyskano dotrzymanie zasadniczych wymiarów, jednak wynikły trudności w uzyskaniu założonej ilości zwojów, w związku z czym naprężenia przy ugięciu roboczym znaznie przekraczały wielkość założoną w obliczeniach. Niesłuszna również okazała się przyjęta do obliczeń wielkość współczynnika korekcyjnego naprężeń ścinających. Dalszym czynnikiem podwyższającym założone naprężenia okazał się niekorzystny zbieg odchyłek wymiarowych osadzenia miseczki i talerzyka. Wpływ tych czynników spowodował, że maksymalne naprężenie w aktualnych warunkach pracy znaznie przekraczało 50 kg/mm2.

W wyniku tego sprężyny z drutu śr. 5 mm pękały po bardzo krótkim okresie czasu przy średnich obrotach silnika; po przekroczeniu 5000 obr./min pękały niemal natychmiast.

Po przeanalizowaniu całokształtu zagadnienia ustalono, że w istniejących warunkach nie można uzyskać niższego naprężenia maksymalnego niż 40 kg/mm2.

Zaprojektowane na to naprężenie sprężyny z drutu śr. 4,5 mm wykazywały bardzo dobrą trwałość i sprawność działania, aż do 6000 obr./min. Mimo trudnych warunków prób hamowania i długotrwałych prób drogowych nie zanotowano dalszego pękania sprężyn zaworowych.

Licząc się jednak z jakościa krajowego drutu podjęto dalsze prace nad zniżeniem naprężeń maksymalnych w sprężynach, drogą obniżenia ujemnych przyspieszeń na krzywkach rozrządu i zmniejszenia ciężaru poszczególnych elementów układu rozrządu. Okazało się, że przez zasytosowanie krzywki tworzonej czterema łukami można uzyskać znaczną redukcję ujemnych przyspieszeń, a tym samym i naprężeń w sprężynach.

Koła napędów z tworzyw sztucznych

Ze względu na częściowe tylko pokrycie koła pośredniego napędu iskrownika z kołem rozrządu konieczne okazało się użycie koła z masy plastycznej. W wypadku zastosowania koła pośredniego ze stali lub brązu istniało niebezpieczeństwo nierównomiernego wyrabiania się zębów koła rozrządu, co w konsekwencji mogło spowodować hałaśliwą i nieprawidłową pracę całego rozrządu silnika.

Spośród mas plastycznych najlepiej do tego celu nadawał się "steelon"(2) tak ze względu na dużą wytrzymałość, jak i dobre własności antyfrykcyjne.

Zdecydowano się również zastosować "steelon" na koło napędu iskrownika i koło pośrednie prądnicy, ze względu na obniżenie hałasu napędu i ciężaru silnika.

Koła pośrednie prądnicy i iskrownika nie mialy żadnych wkładek metalowych. koło napędu iskrownika miało metalową piastę i było mocowane na wałku iskrownika za pomocą wpustki czółenkowej. Koła napędu iskrownika przepracowały na dwu motocyklach 5900 km nie wykazując widocznych śladów zużycia, mimo bardzo niekorzystnych warunków współpracy z kołem rozrządu (niepełnej szerokości wieńca).

Koło pośrednie napędu prądnicy ulegało częstym uszkodzeniom z powodu przypadkowego wyzębiania się koła napędzającego prądnicę. Uzyskane wyniki w powyższych próbach wykazują celowość stosowania na lekko obciążone koła zębate "steelonu", szczególnie w szybkoobrotowych mechanizmach, gdzie zapewnienie dostatecznego smarowania jest trudne. Koła ze "steelonu" są bardziej cichobieżne, lżejsze i praktycznie nie powodują wyrabiania współpracujących z nimi kół zębatych.

Naprężenia w ramie

Badania wielkości i rozkładu napężeń w ramie podjęto w związku z koniecznościa ustalenia faktycznej wielkośći współczynnika bezpieczeństwa, a także w związku z pracą nad zmniejszeniem ciężaru prototypowej konstrukcji oraz w celu wyjaśnienia przyczyn pękania ramy w czasie prób drogowych.

Pomiary wykonano przy obciązeniu statycznym oraz przy dodatkowym obciążeniu dynamicznym wywołanym drganiami niedostatecznie wyważonego silnika.

Ponadto w celu określenia wpływu blach węzłowych w główce ramy wykonano badania przy usuniętych blachach.

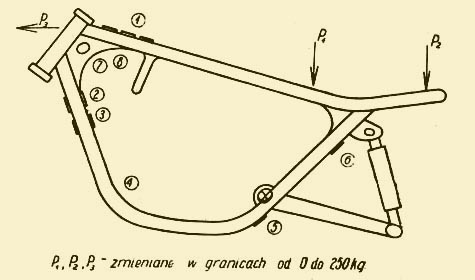

Przyjęto najniekorzystniejsze warunki zakładając obciążenia dwiema osobami oraz pełnym hamowaniem pojazdu. Jako punkty przyłożenia sił przyjęto: w kierunku poziomym - główkę ramy, w kierunku pionowym - środek siodła kierowcy i pasażera. Układ sił oraz miejsca pomiaru naprężeń podano na rysunku 16.

Do pomiarów użyto densometrów oporowych o oporze własnym 180 omów.

Naprężenia statyczne określono czułym mostkiem oporowym.

Do pomiaru naprężeń dynamicznych zastosowano oscylograf z modulatorem oraz rejestrację fotograficzną.

W tabeli 6 podano naprężenia występujące w obudwu płozach ramy, blachach węzłowych oraz w rurze podzbiornikowej przy maksymalnym przeciążeniu pojazdu. Ponadto podano przyrost naprężeń wywołany drganiami silnika.

| Punkt pomiaru | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Naprężenia od obciążeń statycznych kg/mm2 | 11 | 9,5 | 7,2 | 3,5 | 3,0 | 9,3 | 0,5 | -3 |

| Naprężenia od drgań silnika | ±4 | ±3 | ±3 | ±7 | ±6 | ±3 | - | - |

| Maks. naprężenie łączne kg/mm2 | 15 | 12,5 | 10,2 | 10,5 | 9 | 12,3 | 0,5 | -3 |

Oczywiście założone warunki przewidujące jednoczesne wystąpienie wszystkich obciążeń i ich maksymalnej wielkości są mało prawdopodobne w praktyce. Niemniej interesujące jest niemal równomierne wytężenie materiałów w całej ramie oraz wysoki udział obciążeń dynamicznychm wynoszący przeciętnie 50% naprężeń statycznych, a w bezpośrednim sąsiedztwie silnika dochodzący do 200%. Przy stosunkowo wysokim wytężeniu materiału, wynoszącym około 30% wytrzymałości doraźnej na zrywanie, duży udział naprężeń dynamicznych stwarza bardzo niekorzystne warunki zmęczeniowe materiału. Tak to, jak również fakt wystąpienia maksymalnych naprężeń w okolicy główki ramy tłumaczy przyczyny jej pękania w tym właśnie miejscu.

Po usunięciu blach węzłowych naprężenia w ramie wzrosły od 10 do około 30%. Wskazuje to na celowość zastosowania konstrukcji.

Podane w tabeli naprężenia dynamiczne występowały przy około 5000 obr/min, gdy amplitudy drgań osiągały maksymalną wartość. Jednakże ustalono, że istnieje drugi zakres współbrzmienia silnika z konstrukcją ramy, występujący przy 1800 obr./min. Naprężenia dynamiczne dochodzą wówczas do 80% podanych poprzednio wartości.

W powyższej sytuacji konieczne było przede wszystkim opanowanie drgań silnika, co uzyskano przez prawidłowe wyważenie mas w ruchu posuwisto-zwrotnym, usunięcie możliwości występowania współbrzmienia ramy na całym zakresie użytkowych obrotów silnika oraz rozładowanie koncentracji naprężeń w okolicy główki.

Najwłaściwszym rozwiązaniem tego problemu było obniżenie zakresu drgań własnych ramy przez zmniejszenie wymiarów rur oraz bardziej płynną zmianę sztywności węzła główki.

Tak uelastycznioną ramę poddano badaniom w próbach drogowych, ktore jednak nie są jeszcze dostateczne.